Let’s Start Work

Together

Per maggiori informazioni sul Silitec Shield e su come puoi impiegarlo al meglio

23899 – Robbiate (LC)

Via Della Brughiera 14

SILITEC Shield© è un rivestimento superficiale ottenuto mediante plasma ad alta energia ma a bassa temperatura.

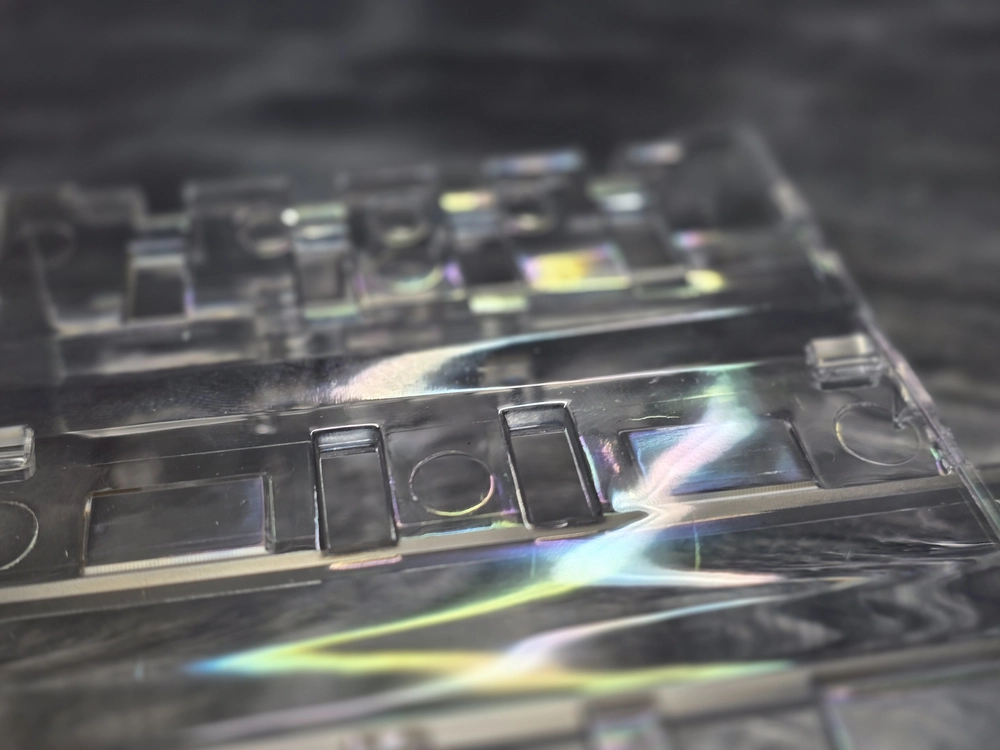

Si tratta di un coating di silicio amorfo, trasparente o semi trasparente, resistente ad abrasione, graffi e corrosione. Protegge efficacemente i metalli e le plastiche da graffio ed abrasione, oltre che essere un eccellente film antiossidante, pur non alterandone in modo eccessivo l’aspetto estetico, come accade invece con vernici trasparenti e simili.

SILITEC Shield: come si ottiene e caratteristiche

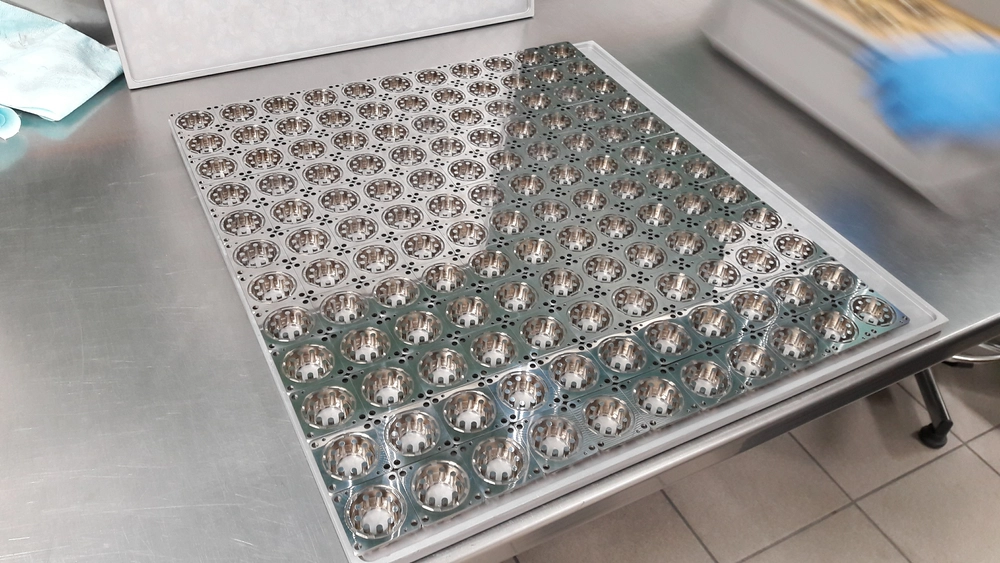

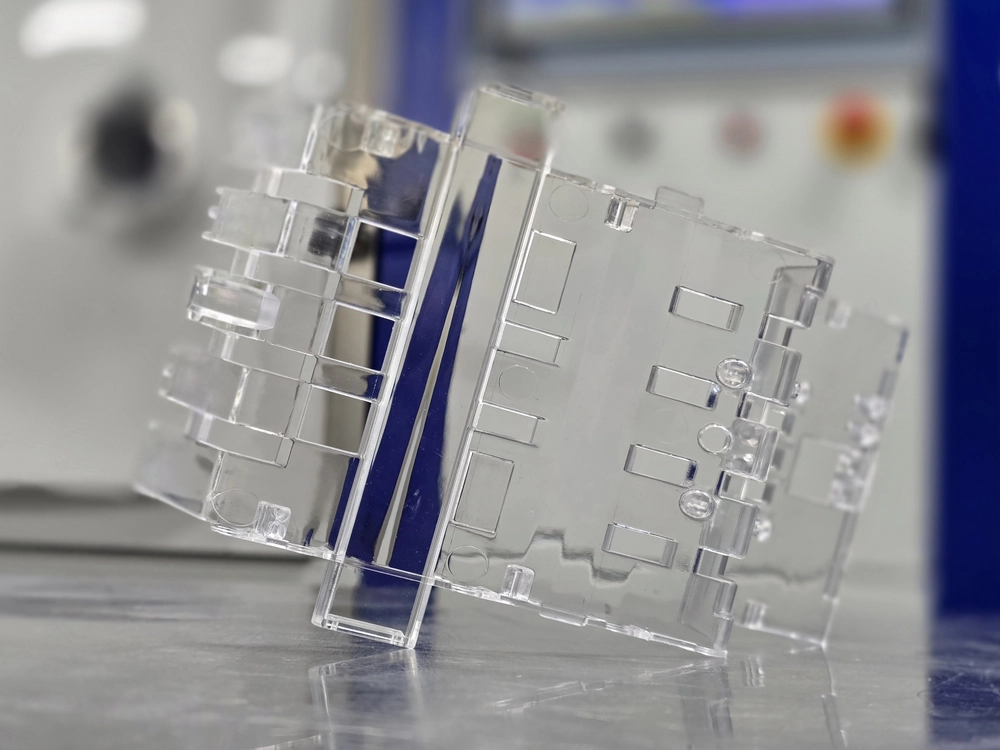

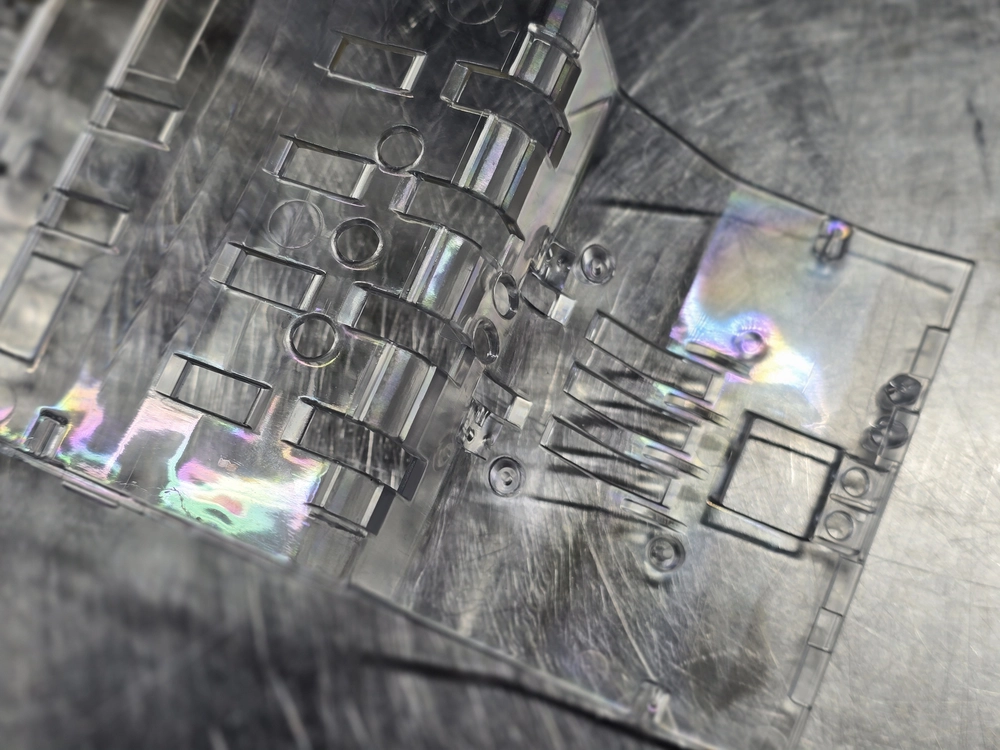

SILITEC Shield è ottenuto mediante deposizione chimica assistita da plasma, PECVD o PACVD, con temperature di processo che possono essere contenute a livelli poco superiori alla temperatura ambiente. Gli oggetti vengono posti su dei supporti studiati ad hoc che poi vengono introdotti in una camera che viene portata sottovuoto intorno a 10 -3 mbar di pressione e saturata di gas, tra cui silil-eteri e ossigeno, che poi vengono ionizzati (plasma) per poter ottenere un rivestimento omogeneo che riesce ad interessare anche sottosquadra e cavità.

Il film SILITEC Shield si lega al substrato grazie a doppi legami con materiali metallici o grazie al fenomeno del plasma grafting, sui polimeri. L’adesione è quindi estremamente efficace ed è impossibile che un rivestimento in ossido di silicio ben eseguito si sfogli o si rimuova con il solo passare del tempo. Gli oggetti risultano quindi protetti da graffi, abrasione, corrosione e ossidazione da un film omogeneo di quarzo amorfo, legato al substrato, che non li altera nell’aspetto.

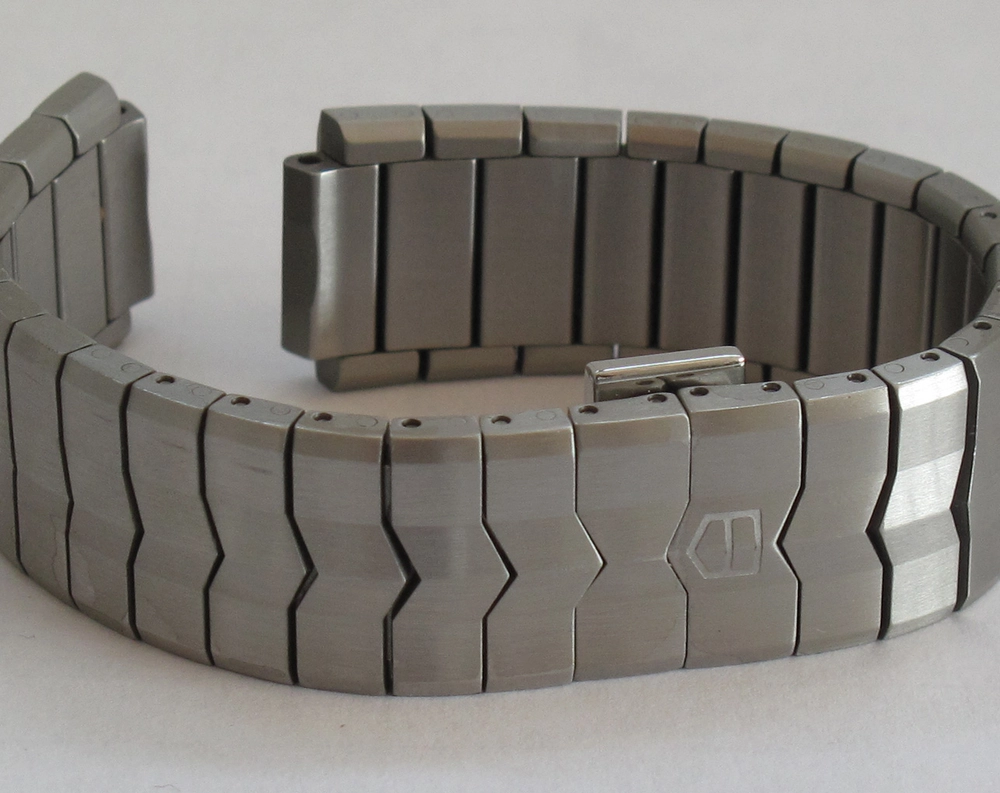

Altre caratteristiche importanti del SILITEC Shield sono la sua biocompatibilità e la sua totale atossicità, oltre ad essere un materiale batteriostatico, ostile alla proliferazione batterica. Ad esempio, rivestire con SILITEC Shield materiali come leghe ad alto contenuto di nichel permette alle persone allergiche o sensibili a tale metallo di indossare orologi e gioielli senza avere alcuna reazione.

I rivestimenti SiOx, trattamenti ossido di silicio, non sono tutti uguali. Lo stesso trattamento può essere ottenuto con ricette differenti e con caratteristiche diverse. I pezzi rivestiti giocano un ruolo fondamentale e saperli posizionare è il primo passo per fare un buon lavoro. Dopo aver posizionato i pezzi, per ottenere un trattamento al plasma efficiente ed efficace si possono variare la tipologia e la percentuale dei gas utilizzati come precursori, può variare la stechiometria, la deposition rate, la potenza erogata e i valori di bias, i valori di vuoto etc.

Caratteristiche tecniche del Rivestimento

| Gas Utilizzati: | Inerti, silil-eteri, ossigeno |

| Temperatura massima di processo: | max. 60 °C |

| Spessore: | da 1,0 um a 5,0 um |

| Durezza min: | 800 Hv |

| Indice di rifrazione: | da 1,4 a 1,6 |

| Biocompatibilità: | sì |

| Tipo di trattamento: | quarzo modificato a:SiOx |

| Struttura: | X-ray amorfo |

| Resistenza chimica: | totale da acidi, alcalini, solventi e raggi UV |

| Colore: | trasparente |

SILITEC Shield ©: i vantaggi

I vantaggi dell’impiego del trattamento SILITEC Shield è sono

- Rivestimento trasparente

- Protezione efficace da abrasione, graffi, corrosione e ossidazione

- Protezione avanzata contro agenti atmosferici, chimici e organici

- Omogeneità e durezza

- Proprietà batteriostatiche

- Biocompatibilità

Settori di applicazione di SILITEC Shield ©

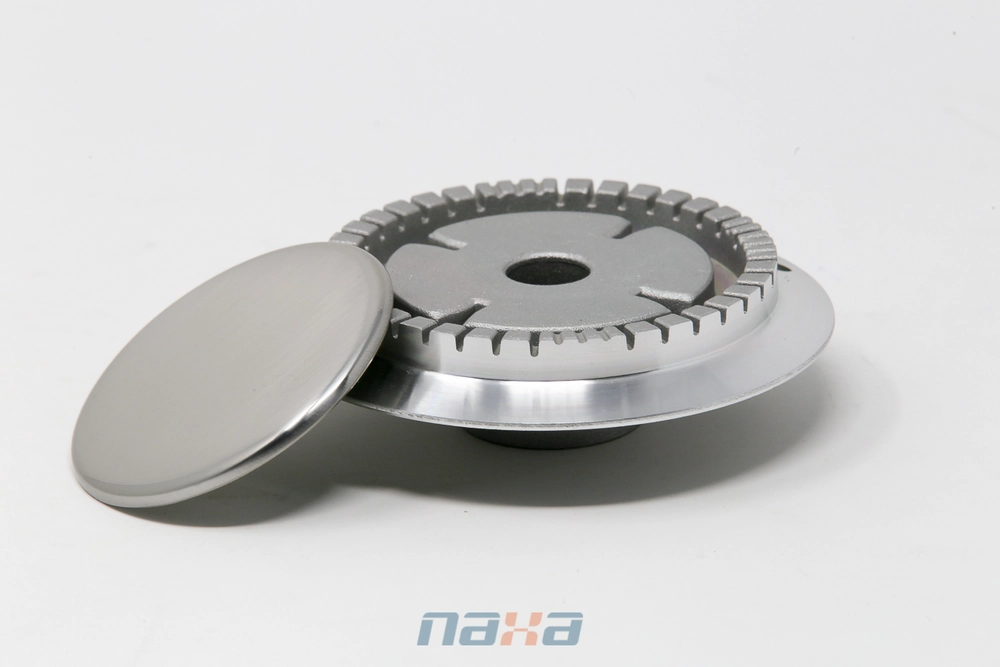

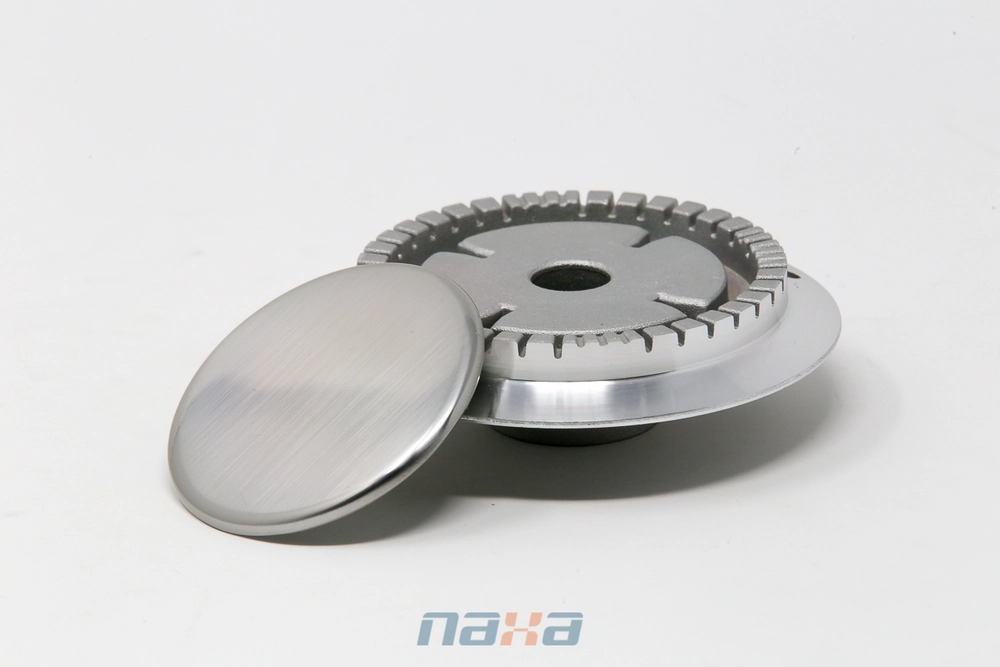

- Arredobagno e settore del bianco: protezione da graffi, corrosione e calcare

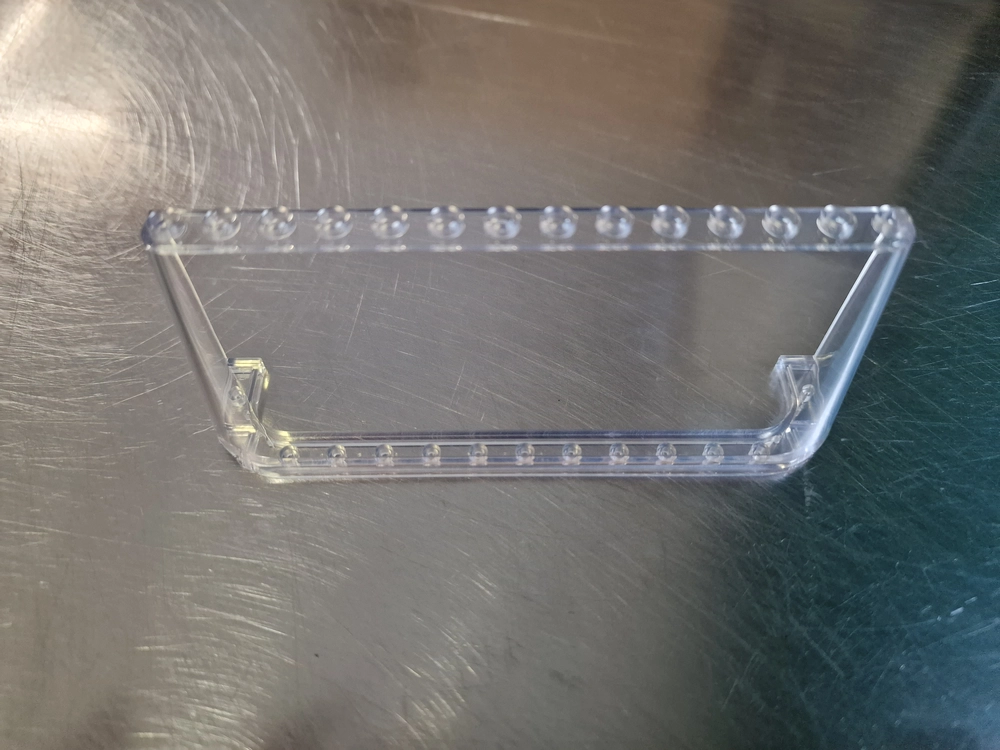

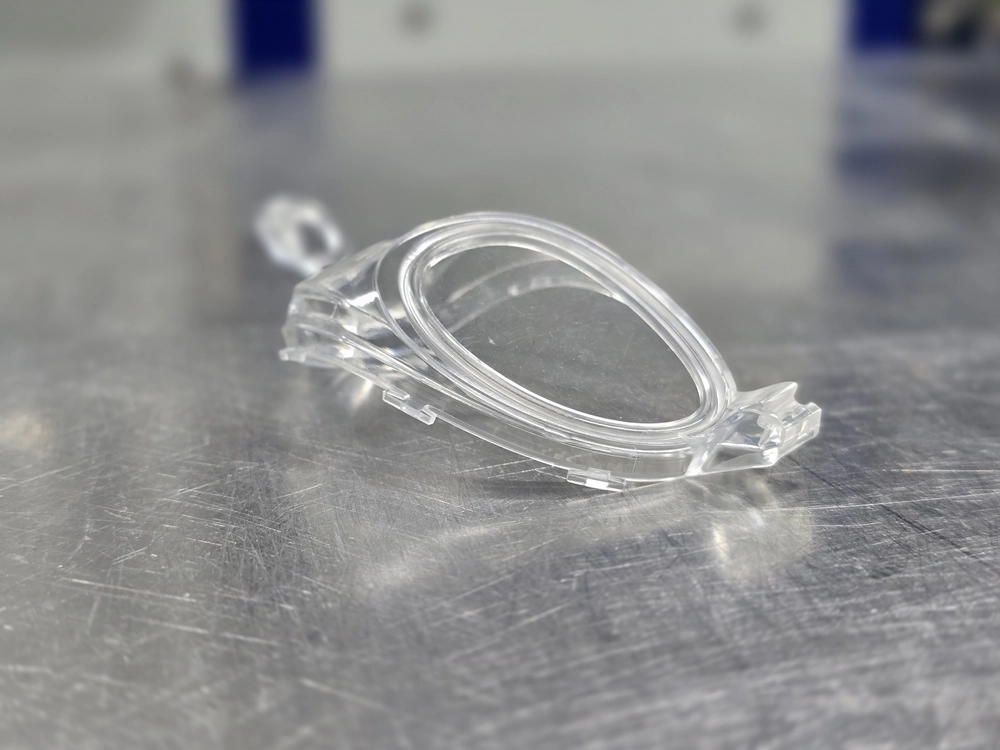

- Produzione finestre di osservazione e display: azione antigraffio

- Produzione di Giocattoli: protezione da graffi e abrasione

- Settore Aerospace: protezione dalla corrosione di componenti satellitari e aeronautici

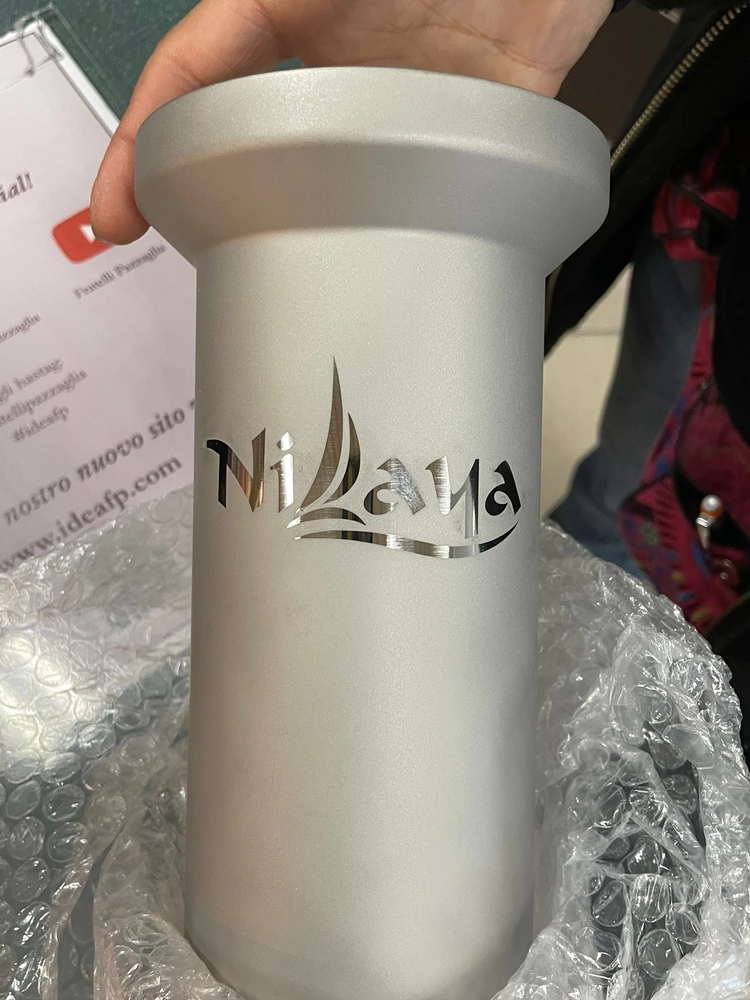

- Settore Nautico: protezione dalla salsedine

- Produzione gioielli e orologi: per limitare le reazioni allergiche

Ambiti di applicazione specifici del SILITEC Shield©

Questo tipo di rivestimento al plasma può essere impiegato in diversi ambiti specifici grazie alla sua estrema versatilità. In particolare viene usato per:

- la protezione di componenti metallici dall’ossidazione;

- la protezione dalla corrosione;

- la protezione dai raggi e dall’ingiallimento per plastiche trasparenti;

- la protezione dal graffio per plastiche dure;

- la protezione dalla corrosione le superfici anodizzate;

- la protezione dalla corrosione di materiali non nobili anche in ambienti estremamente aggressivi.